近日,我國《增材制造金屬粉末床熔融成形件表面結構的測量及表征方法》于9月1日正式啟用,全面規范了成形態金屬PBF件的表面結構表征流程、測量設備、數據處理方法與檢測報告格式,為此,國外也有多項針對金屬增材制造(3D打印)的國家/行業標準進入施行與公開討論階段,集中覆蓋金屬粉末質量、成形件表面表征與術語規范等關鍵環節——這被業內普遍視為“把高精度金屬3D打印從實驗室推向受管控產業應用”的重要制度性一步。

這些“新規”到底在說什么(要點速遞)

其一,標準體系不再只講“能否打印”,而是把可測量的質量指標寫進規范:金屬粉末的含水量與表征方法、成形件表面結構的測量與表征方法,以及統一術語和質量判定框架等。

其二,對粉末、表面和術語的量化標準,會成為后續更高階要求(比如孔隙率、疲勞壽命、微觀組織判定)的基礎。ISO/ASTM 與國家級標準化工作組也在同步推進相關流程與測試方法的標準化。

先說航空零件認證,有了更客觀的表現

航空零件的認證從來都不是看數據表的故事,而是看可追溯、可復現的證明鏈。高精度金屬3D打印 + 新標準,帶來的關鍵改變包括:

新標準把表面結構測量方法寫清楚以后,不同實驗室測出的 Ra、線彎曲和孔位偏差就能比“是不是合格”更有說服力——這對機體氣動面、緊配合件、密封表面至關重要。甚至孔隙、夾渣、裂紋這些藏在里面的毛病,都得用工業CT去檢查,FAA 甚至 ISO、ASTM 的標準都把這一點寫進了規矩里。

在航空航天領域,最在意的是疲勞壽命。以前說“看著沒問題”就行,現在必須把粉末、打印工藝、熱處理跟最終性能對應起來,形成完整的質量鏈。換句話說,金屬3D 打印零件要達到和鍛造、鑄造一樣嚴格的標準,才能有資格上飛機。

除了航空航天,另一個更在意金屬3D打印的,就是醫療器械,他的重點又不一樣。簡單來說,植入物的表面既要有利于骨頭長上去,又要干凈無殘渣。新標準要求表面粗糙度的測量要統一,粉末的純度、含氧量、水分都得管控好。這樣一來,個性化植入物才能從“小批量試水”變成“規模化生產”。

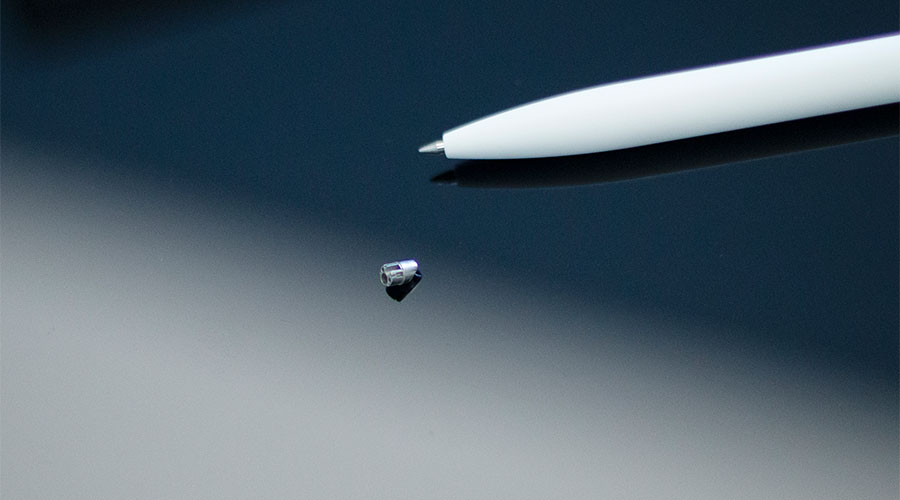

針對新標準,像云耀深維這樣的廠商已經在提前準備。他們能做到 2 微米級精度,表面粗糙度控制在 0.8–2.8 微米,還支持 500°C 預熱、多材料打印、無接觸換粉。這些技術正好對上了新標準的要求,能幫企業更快走完驗證流程。

新標準的提出就是為了讓金屬3D打印走的更遠,讓制造業能夠更好運用金屬3D打印,真正讓精細化走到生產線上

新聞中心

首個“高精度金屬3D打印”行業標準落地:航空、醫療質量檢測迎來可量化規則

- 相關推薦: 金屬3D打印

- 關鍵詞: 【金屬3D打印】