在制造業,更多企業奉行一個道理“差之毫厘,失之千里”。放在金屬3D打印上,這句話尤其準確。很多精細化的行業要的不是“能打出來”,而是“能打得準”。一個零件的孔徑誤差如果超過幾個微米,整個產品可能就報廢,收益將損失大半。正因如此,高精度金屬3D打印,正從“新鮮技術”變成“行業剛需”。

為什么企業急著要“高精度”?

早期的最大優勢在于“能造出復雜形狀”,但問題也不可避免:

精度不夠:常規設備打印的零件,誤差動輒幾十微米。對精密零部件來說,這幾乎等于廢品。

表面粗糙:粗糙度Ra在7~20微米之間,很多零件還得靠后期人工加工拋光,成本高、效率低。

支撐件太多:在實際生產中,設計師的初衷可能是做出輕量化的內部結構,但常規打印設備要求凡是斜角小于45°的地方都得加支撐。結果呢?成型后的零件像長滿“腳手架”,拆起來費工,表面還容易損傷。很多原本很漂亮的設計,被這些多余的支撐件拖了后腿。

這也是為什么行業對“高精度金屬3D打印”越來越著急。不是說現有設備不能用,而是用起來總有妥協:要么精度差一些,要么后處理多一些。可是像醫療和航天這些領域,本來零件就小,容不得一遍遍返工。工程師們要的,是一臺能把圖紙里的細節完整還原的機器。

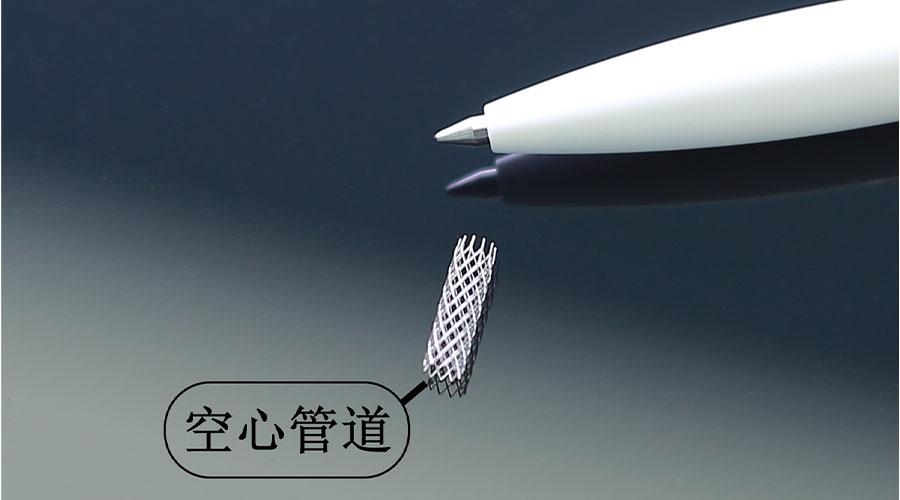

云耀深維給出的答案,核心就在“微米級”上。簡單說,他們把層厚做到5微米以內,打印精度能控制在2微米-10微米的級別。這樣一來,細小結構的邊緣清晰度大幅提升,原本需要支撐的地方,現在很多也可以直接成型。換句話說,既省了后期工序,也釋放了設計自由度。

這種變化的價值,不是只體現在一臺機器上,而是體現在整個研發和生產鏈路里。比如一個醫療企業,以前設計一個內窺鏡頭端零件,要考慮“能不能加工出來”;現在有了這種微米級金屬3D打印,他們可以先放開手腳去做設計,再交給金屬3D打印機完成成型。研發周期縮短,失敗率降低,創新的門檻自然也就降了。

再看航空航天,發動機噴嘴、冷卻通道這些復雜件,傳統工藝要么做不出來,要么做得成本極高。有了更高精度的金屬3D打印機,不僅加工難度迎刃而解,性能還能得到保證。這時候,高精度金屬3D打印不再是錦上添花,而是行業能否往前走的關鍵一步。

3D打印知識中心

為什么高精度金屬3D打印成為行業剛需?看云耀深維的解法

- 相關推薦: 金屬3D打印

- 關鍵詞: 【金屬3D打印】

下一個

:

金屬增材制造的優點