金屬3D打印是工業制造領域里逐漸常態化的一項技術。它的本質,是用激光把金屬粉末一層一層熔化、堆起來,最終做出一個立體的零件。聽起來簡單,真正應用起來,技術路徑并不輕松。

目前主流使用的是激光選區熔化(LPBF),這種工藝已經覆蓋到航空、醫療、能源等多個行業。設備種類繁多,精度、材料適配能力、工藝控制水平參差不齊,用一句話總結就是:入門容易,做到穩定可控不容易。

特別是在打印精度這一塊,很多設備在復雜結構上能“打得出來”,但打出來的零件尺寸精度不穩、表面粗糙、支撐結構過多,需要大量后處理,真正能用的零件并不多。這也是很多項目“試了下就放棄”的原因。

技術路徑:從LPBF到微米級制造

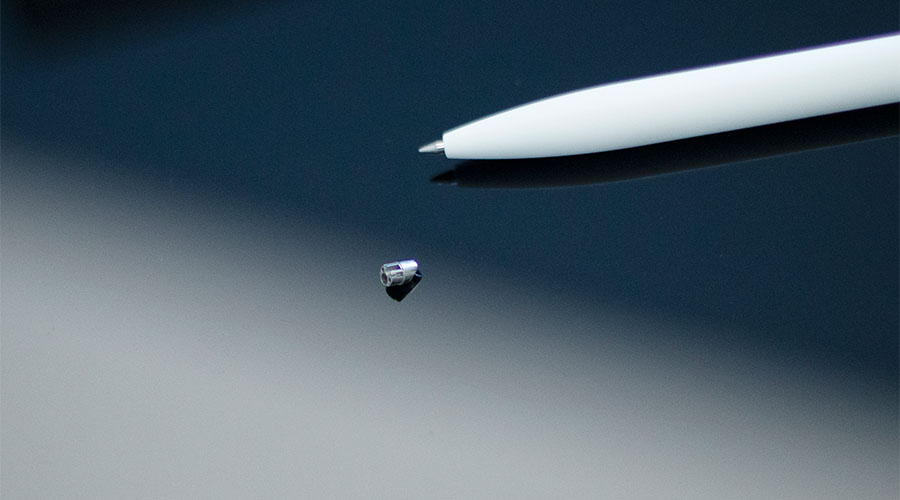

大多數LPBF設備的精度在50微米上下,層厚20~40微米。這一水平在一些工業場景中已經夠用,但如果你要打印一個內壁通道只有一毫米、外觀面還要鏡面處理的小型結構,就會發現:傳統設備的極限很快就到了。

云耀深維在做的事情,是把這個精度門檻往下再推一截。作為Fraunhofer ILT背景下發展出來的團隊,云耀深維基于傳統LPBF技術,做了一套更細化的金屬3D打印工藝控制體系:激光點更小、路徑控制更穩、粉末鋪得更均勻,最終在實際打印中能做到2微米級的尺寸精度,Ra 0.8微米的表面粗糙度,并且可以在10°斜面以下實現無支撐打印。

這不是“參數好看”就夠了,而是它確實解決了很多實際項目里“打不準”“后處理崩潰”的問題。

應用基礎:不僅是“能打”,更要“能控”

行業里有個共識:金屬3D打印最大的價值,不是“能打多復雜”,而是“能不能按設計要求穩定打出來”。

比如一個醫療植入物,形狀可能不算復雜,但對精度、光潔度要求極高;一個航空零件,壁厚可能不足1mm,內部通道形狀還不能變形。這些都不是拍腦袋打印就能過關的。

云耀深維目前的科研型設備,主要解決的是這類高精度、小結構的可控成形問題。設備支持高溫預熱(最高500°C),支持多材料打印、分層工藝設定,參數開放度高,配合自動換缸、無接觸換粉的結構設計,更適合科研機構或新材料開發單位在實驗階段做出成形樣件。

后處理:不是“打印完成”就結束了

金屬3D打印并不是按下按鈕等零件出爐。打印之后的熱處理、支撐去除、表面處理,都是不可跳過的環節。很多精密零件真正的挑戰,恰恰是出現在打印完成之后。

這也決定了前道工藝越穩、打印精度越高,后處理階段才越輕松。高精度設備的一個現實意義,是可以明顯減少修整工作量,降低誤差積累風險。對有實際交付需求的團隊來說,這很關鍵。

金屬3D打印這幾年越來越成熟了,但說到底,它還是個“工程問題”:你要解決的是尺寸能不能打得準,工藝參數穩不穩,后處理麻不麻煩,打印的東西能不能真的拿去用。云耀深維在做的,不是為了把“打印”這件事說得更酷,而是為了讓這個技術在更多嚴肅的工業和科研場景里,真的能落得下來,踏實地用起來。

新聞中心

3d金屬打印技術簡介

- 相關推薦: 金屬3D打印

- 關鍵詞: 【金屬3D打印】

下一個

:

什么是金屬增材制造技術