在航空航天領域,設計從來都不是畫圖的事,而是跟重量、結構、安全、工藝極限較勁的過程。誰能把零件做得更輕、更強、更復雜,誰就能在競爭里多一點底氣。

這幾年,金屬增材制造(也就是我們常說的金屬3D打印)在這個領域愈發重要,已經不是實驗室里的“新鮮玩意兒”,而是真正進入了發動機、結構件、燃燒室等“核心部件”的工程量產階段。

為什么航空航天特別“偏愛”增材制造?

航空航天是一個“斤斤計較”的行業。

在飛機和火箭上,每減掉1公斤,帶來的可能是幾萬元甚至幾十萬元的燃油節省。過去設計上要做輕量化,就必須犧牲結構復雜度或材料強度,但增材制造直接打破了這個制約。

它允許我們直接打印出原本必須由多塊零件焊接拼接而成的復雜結構,比如:

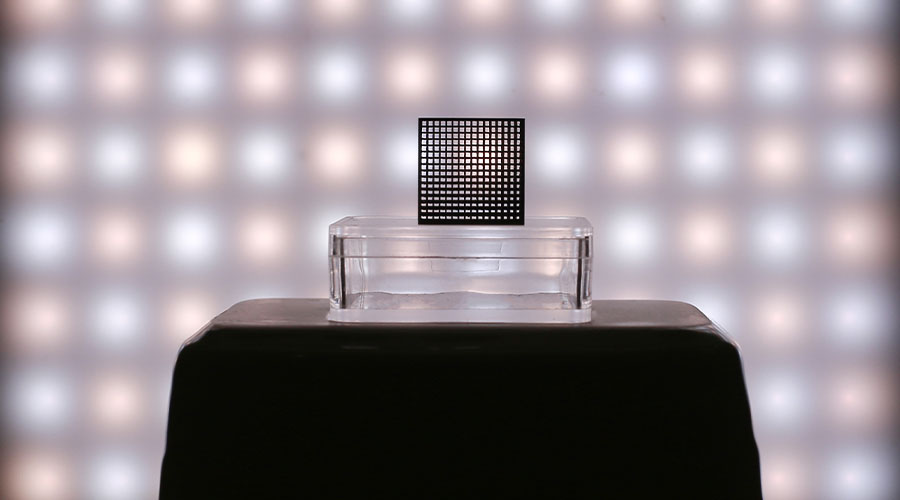

空心桁架結構

冷卻通道復雜的噴嘴

擁有拓撲優化設計的支撐骨架

舉個例子:

GE航空在其LEAP噴氣發動機中,用金屬3D打印制造了燃油噴嘴,將原本由20多個零部件組成的噴嘴集成為一個整體,不僅重量減輕了25%,使用壽命也翻了一倍。這已經不是試驗品,而是真正上了數千臺發動機的成熟產品。

這不是一場“概念秀”,而是一場制造的轉型

過去,發動機的很多零件要通過銑削、鍛造、焊接等傳統工藝制造。這些工藝不是不能用,而是限制了設計師的手腳。而在增材制造出現后,設計師可以反過來問一句:“如果不考慮傳統工藝的限制,我最理想的設計長什么樣?”

正因為此,從NASA、波音,到中國航天科技集團、商飛,越來越多的研究院所和工程項目,把金屬增材制造從“小批試驗”推進到了“系列化集成”。

尤其在我國航天器用的一些“輕量化骨架”上,金屬增材制造的優勢被發揮得淋漓盡致——有的框架組件一打印就是1.2米長,過去靠焊接的方式無法保證一致性,但現在能一次性完成,尺寸穩定性、材料強度都明顯提升。

為什么這條賽道開始拼“精度”與“規模”?

從“能不能打印”到“能不能批量、穩定地打印”,航空航天對金屬增材制造的要求已經進入下一個階段。

目前行業內,最重要的幾個關鍵詞是:

高精度:哪怕是0.05mm的誤差,也可能引發渦輪效率下降;

大尺寸:部分結構件動輒上米級,不能只局限在小型構件上;

工藝穩定性:不是打一件成功,而是100件都一樣。

這個階段,對設備制造商和技術提供方的要求就非常高了,不僅是機器的性能,也包括粉末質量、掃描策略、過程監控、熱處理等等一整套工藝能力。

云耀深維在做什么?

在這個關鍵時刻,一批真正深耕制造場景的企業開始浮出水面。比如云耀深維,就是國內少數幾家具備“高精度金屬增材制造+航空航天應用適配能力”的技術公司之一。

云耀深維從一開始就沒有把自己定位成“賣設備的”,而是聚焦在精度控制、打印一致性與材料冶金性能優化這三個維度上,去解決航空航天工程中真正關心的問題。

在結構復雜的輕量化框架打印中,云耀的增材系統可控制整體變形在±0.05mm以內;

對于高熱載零件,比如燃燒室或噴管,云耀有自研的梯度熱處理路徑設計方案,能在打印完成后實現更優的晶粒組織;

并且,云耀正在推動與國產航空級粉末材料體系的兼容驗證,助力產業鏈自主化。

一句話,他們不是在做打印樣件的生意,而是參與未來飛行器的制造邏輯本身。

誠然,金屬增材制造目前仍有瓶頸,比如打印速度、成本、工藝窗口窄等等。但在航空航天這個“設計驅動”的行業,它正在讓過去不可能的設計成為可能。

未來能否把這扇門真正打開,不僅看技術,還要看誰能把打印做得“又準又穩又能量產”。這,正是今天像云耀深維這樣的金屬增材制造技術提供者正在努力解決的事。

新聞中心

金屬增材制造在航空航天的應用現狀

- 相關推薦: 金屬增材制造

- 關鍵詞: 【金屬增材制造】

下一個

:

金屬3D打印后處理的重要性