近年來,金屬3D打印從實驗室走向工廠,正在逐步改變傳統制造流程。相比塑料打印的普及,金屬打印技術門檻更高、要求更嚴,但正因如此,它在航空航天、精密醫療、能源設備等關鍵行業的應用價值愈加凸顯。

但金屬3D打印到底在打什么?它是如何成型的?為什么它在某些場景下正在逐步替代傳統加工?這背后既有基礎原理,也包含著工藝細節的突破,而這些恰恰是判斷一個打印系統性能優劣的核心。

一、金屬3D打印的原理是什么?

金屬3D打印的原理其實很簡單,以LPBF(Laser Powder Bed Fusion)為例,該工藝通過精密控制的激光束選擇性地熔化金屬粉末床上的指定區域,粉末被完全熔化后迅速冷卻,形成致密、冶金結合良好的固體結構。這一過程對激光功率、掃描速度、粉末粒徑與鋪粉均勻性等參數要求極高,稍有偏差,便可能導致氣孔、裂紋、組織粗化等缺陷。

這一技術的核心步驟包括:

切片建模:將CAD三維模型轉化為層層切片;

金屬粉末鋪設:鋪粉裝置將金屬粉鋪于打印平臺;

激光掃描熔化:激光按路徑逐點掃描粉末,使其熔化、冷卻并與前一層冶金結合;

逐層構建:Z軸下降,重復鋪粉和激光掃描,最終形成零件;

支撐去除與后處理:移除支撐結構,進行熱處理或表面拋光等后續加工。

這一過程中,激光功率、掃描速度、層厚、光斑大小、預熱溫度等參數都會對成型質量產生關鍵影響。

二、金屬打印相比傳統加工,優勢在哪里?

金屬3D打印并不是萬能的,但它的優勢非常明確:

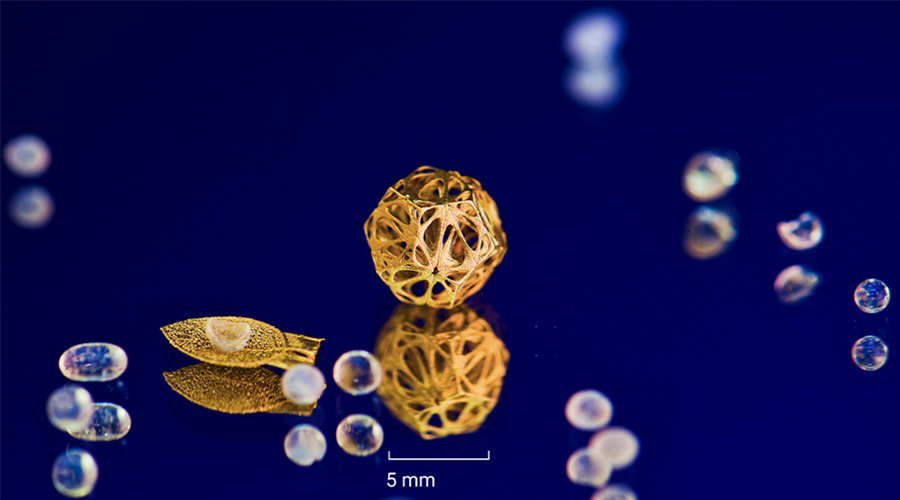

結構自由度極高:可制造中空、復雜通道等傳統方法難以加工的結構;

材料利用率高:粉末可循環利用,幾乎無切削廢料;

一次成型減少裝配:多零件集成為一體,簡化裝配工藝;

適合高性能定制件:如功能梯度材料、醫療植入體、小批量復雜部件。

盡管LPBF技術已應用于航空、醫療、模具等領域,但要滿足更高層級的工業需求,仍需在“精度”“表面質量”“結構復雜度”三方面持續突破。

三、如何突破這些技術瓶頸?

這一挑戰的回應者之一,是來自德國弗朗霍夫激光研究所團隊創立的云耀深維。作為金屬增材制造領域的深度實踐者,云耀深維在常規LPBF基礎上,獨立開發出Micro-LPBF微米級金屬3D打印技術。該技術通過縮小激光光斑(至20μm)、精確調控能量輸入與掃描策略,使得打印精度提升至≥2微米、表面粗糙度Ra值低至0.8μm,在結構復雜度極高的場景中實現無支撐打印(角度最小10°以上),大幅降低后處理成本與精度損失。針對上述挑戰,云耀深維技術團隊做出了重大改變,從常規金屬打印中找到突破口,研發微米級金屬3D打印,在精度、表面質量與支撐結構控制方面實現了顯著突破。

例如,其“極微系列”設備(如 PRECISION 50/100-S)具備如下優勢:

成型精度可達≥2μm,遠優于行業常規的50–200μm;

表面粗糙度 Ra 值0.8–2.8μm,顯著減少后處理;

10°以上復雜懸垂結構可實現無支撐打印,極大節省時間和人工成本;

打印材料種類廣泛:涵蓋鈦基合金、鎳鈦記憶合金、鈷鉻、純鎢、貴金屬等;

參數系統高度開放:支持工藝自由開發與優化,適配科研和產業雙重需求。

這些設備不僅滿足研發需求,也能支撐小批量高精度工業生產。在IN718、316L等工程合金上的測試表明,其打印件在屈服強度、抗拉強度方面比常規工藝提高約10–20%,各向同性更強,性能更穩定。

四、不僅是“能打印”,更要“打印得好”

行業里真正難的,不是“打出來”,而是“打得準、打得穩、打得快”。這不僅依賴于硬件精度,更取決于激光控制、粉末鋪設、熔池監控與閉環反饋系統的協同優化。

云耀深維的多波段同軸熔池監控系統,采樣速率高達300kHz,空間分辨率5μm,可實現對每一層、每一幀熔池狀態的精準記錄與分析。這種過程可追溯能力,為高質量打印提供了堅實保障。

金屬3D打印是對激光、熱工、材料、機械、控制、軟件等多學科的深度融合。它的真正價值,體現在那些傳統制造難以實現的地方:極限精度、復雜結構、極致性能。正如云耀深維所展現的那樣,唯有對工藝精度與工程可靠性“雙線突破”,才能真正讓金屬3D打印站在精益制造的主舞臺之上。

新聞中心

金屬3D打印原理:從工藝細節到產業實踐

- 相關推薦: 金屬3D打印

- 關鍵詞: 【金屬3D打印】

上一個

:科研級金屬3D打印機介紹